東北大学の林大和准教授等の研究グループは、銀ナノワイヤーの針状の有機前駆体に超音波を照射し、ワンステップでフレキシブルディスプレイ向け銀ナノワイヤー導電膜を作製する方法を開発した。従来なかった、毒性と廃棄物のない低価格な高濃度合成プロセスを提供する。

【本技術の概要】

東北大学大学院工学研究科応用化学専攻極限材料創製化学分野の林大和准教授等の研究グループは、薄くて割れず、曲げることができるフレキシブルディスプレイに対応する透明導電膜を、超音波プロセッシング技術を活用し、毒性物質および有機保護剤を使用しない銀ナノワイヤーの合成と製膜を1ステップで行う製法を開発した。

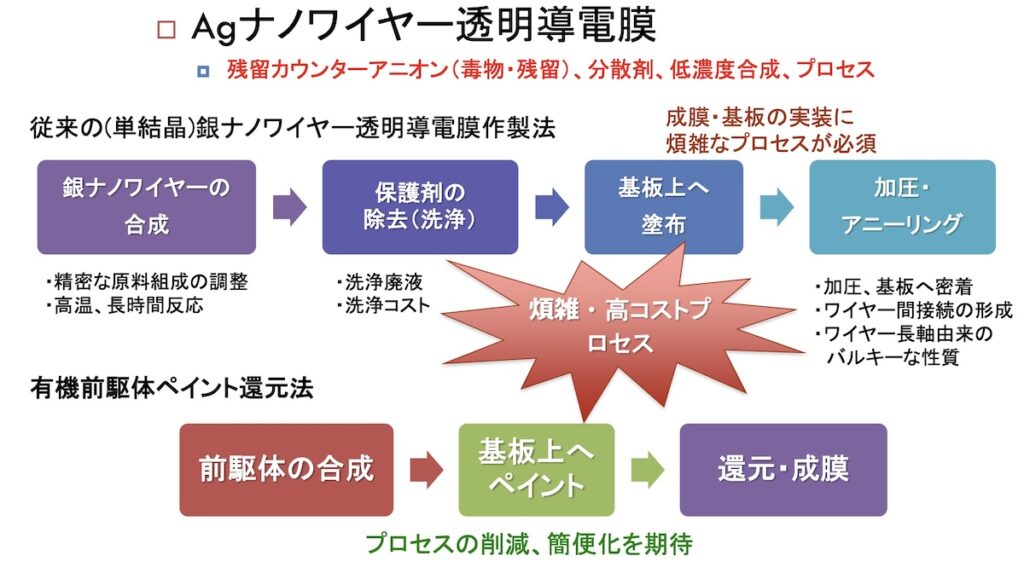

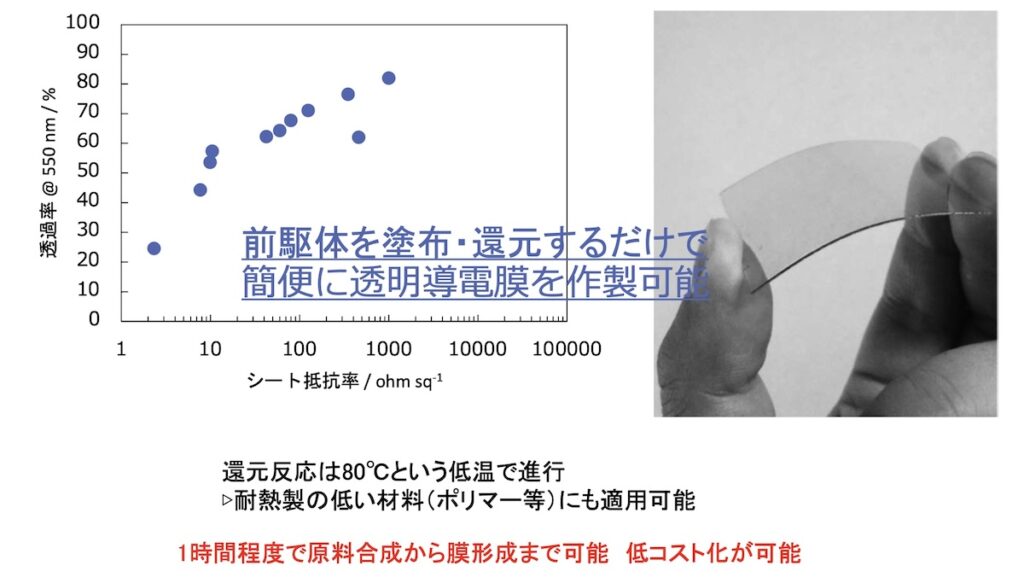

本手法では、銀ナノワイヤーの針状の有機前駆体に超音波を照射し、合成した後、スプレーガンで基板に塗布し、還元合成する。従来の有機前駆体の合成で用いていた毒性物質を使用せず、透明導電膜の製法の簡便化と低価格化を可能とした。

【基本原理】

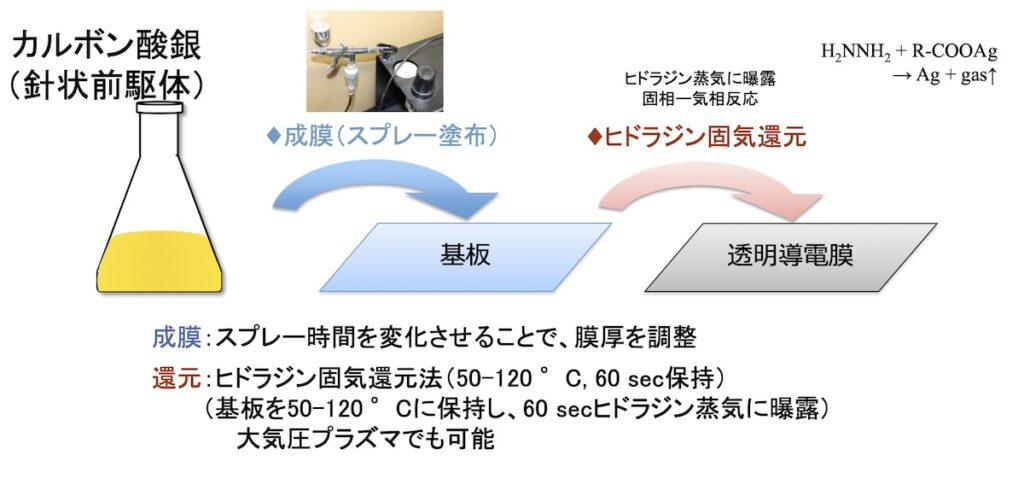

保護剤を使用しない銀ナノワイヤー合成法として、針状の有機前駆体の形態を保持しつつ銀へと還元するという簡便で廃棄物の少ないプロセスを開発し、透明導電膜の実装を行った。前駆体合成には固体原料表面の腐食や強い分散作用等の特異的効果を持つ超音波反応場を活用し、得られた前駆体をスプレーコートにより基板上に塗布した後、還元するプロセスにより透明導電膜を作製した。本研究結果から、超音波反応場による前駆体の合成と基板上へのペイント法は、従来法よりプロセスの削減、低価化が見込める。

【実験方法】

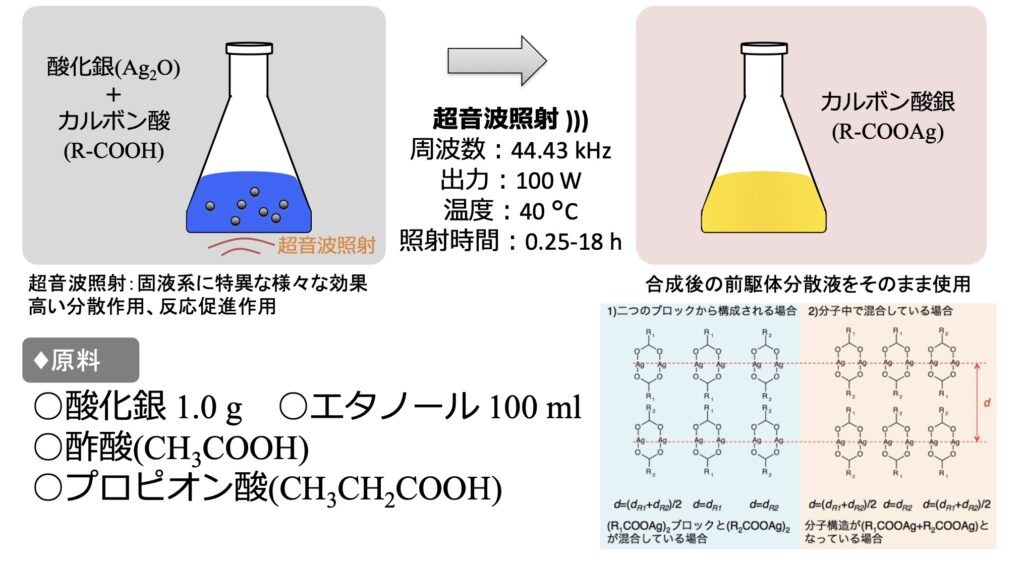

300ml三角フラスコにエタノール(CH3CH2OH)100ml、酸化銀(Ag2O)1.0 g、 酢酸(CH3COOH)372μl、プロピオン酸(CH3CH2COOH)165μlを添加し、40℃に保持したウォーターバス中で超音波(44.43kHz、100W)を1h照射し前駆体の合成を行った。得られた前駆体をガラス基板上にスプレーコート法(塗布時間1.0-4.0s、スプレー高さ10-30cm、基盤温度80℃)により塗布し乾燥させた後、基盤をホットプレートで80℃に加熱しながら気化させたヒドラジン一水和物に所定時間曝露することで前駆体の還元を行った(図)。

【想定される用途】

スプレーコート法は、誰でも容易に短時間で、しかも安価な製造が可能なため、従来では想定されていない家電や玩具への応用も期待できる。特に凹凸のある複雑形状にも適用可能性がある。

実用化に向けた課題として、生産プロセスと条件の最適化により実用化は容易と見込まれるが、ナノ材料が主要な市場を対象とするため量産時のイニシャルコストとランニングコストを考慮することが必要となる。